معرفی سیستم کنترل توربین بومیسازیشده GE Mark V

معرفی سیستم کنترل توربین بومیسازیشده GE Mark V

طی سالهای اخیر، تلاش برای بومیسازی تجهیزات پیشرفته و کاهش وابستگی به تامینکنندگان خارجی نقش مهمی در توسعه صنعت نیروگاهی ایران داشته است. شرکت پارس پرداز بهعنوان نخستین تولیدکنندهٔ سیستم کنترل توربین در کشور، پس از تولید نسخهٔ بومی Mark VI، اکنون دومین سامانهٔ بومی خود را بر پایهٔ GE Mark V معرفی کرده است. هدف این مقاله، بررسی معماری و ویژگیهای سیستم کنترل توربین Mark V و تأکید بر مزایای آن بهعنوان اولین سیستم کنترل توربین کاملاً ایرانی است.

معماری و ساختار سختافزار

سیستم Mark V دارای ساختاری مدولار است که از هستههای متعدد برای پردازش، حفاظت و ارتباط تشکیل شده است. مهمترین بخشها عبارتند از:

هسته کنترل یا هستهٔ R: این هسته در نقش مغز سیستم عمل میکند و مسئول حفاظت، پایش و کنترل توربین است. هستهٔ R مجهز به پردازندهٔ ۴۸۶DX با مدارهای جانبی بوده و شامل بردهایی مانند UCIA (مادربرد)، UCPB (برد پردازندهٔ ۴۸۶DX و درایور ARCNET برای ارتباط با رابط کاربر)، PANA (درایور ARCNET برای ارتباط داخلی) و AAHA با دو کانکتور BNC برای ارتباط Stage Link و COREBUS است.

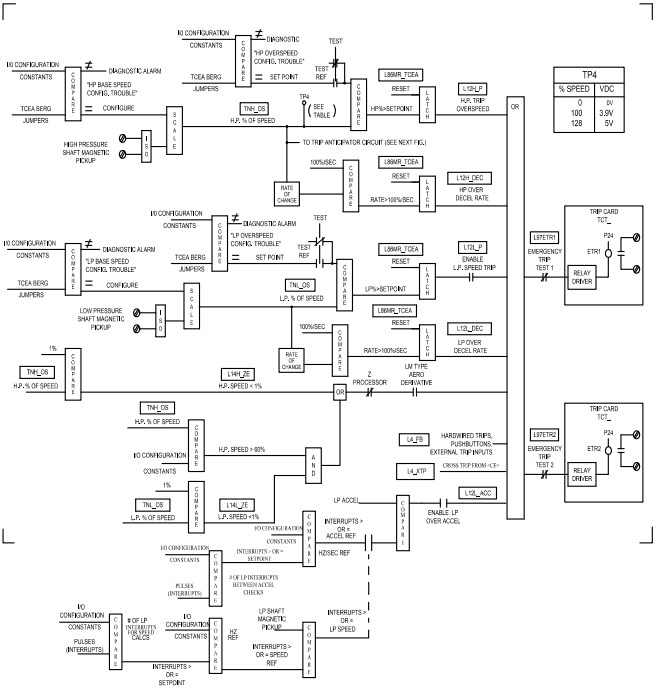

هسته محافظتی P1: این هسته مجموعهای از پردازندههای محافظتی شامل بردهای TCEA (پردازندهٔ حفاظتی)، TCEB (برد افزایشی) و TCTG (برد فرمان قطع) را در خود جای داده و وظایفی همچون تشخیص اضطراری افزایش سرعت و اشعهٔ فرابنفش شعله را بر عهده دارد. در این هسته، وضعیت هر عملکرد با روش رأیگیری دو از سه ارزیابی شده و نتیجهٔ رأیگیری در الگوریتمهای حفاظت استفاده میشود.

هستههای I/O: این هستهها برای خواندن و نوشتن سیگنالهای آنالوگ بهکار میروند. هر هستهٔ I/O دارای پردازندهٔ ۴۸۶DX و بردهایی مانند TCQA، TCQC، TCQE، TCCA و TCCB است که سیگنالها را مقیاسبندی و با اطلاعات پیکربندی در RAM تطبیق میدهند. دادهها سپس از طریق شبکهٔ COREBUS به هستهٔ R ارسال شده و پس از پردازش، نتایج دوباره به هستههای I/O بازگردانده میشود. بردهای STCA بهعنوان مدیر شبکهٔ IONET و برد UCPB بهعنوان موتور I/O در این بخشها عمل میکنند.

هستههای ورودی/خروجی دیجیتال Q11 و Q51: این هستهها سیگنالهای دیجیتال را از طریق شبکهٔ IONET به هستههای R1 یا R5 منتقل میکنند و شامل بردهایی مانند TCDA (شرایطدهندهٔ سیگنالهای دیجیتال) و TCRA (برد رله) هستند.

هسته توزیع توان PD: وظیفهٔ توزیع برق ۱۲۵ ولت DC به بردهای تغذیهٔ هر هسته و همچنین بردهای محافظتی و ترمینالهای دیجیتال را بر عهده دارد.

قابلیت اطمینان و حفاظت پیشرفته

یکی از نقاط قوت سیستم Mark V، استفاده از معماری سهماژولار افزونه و رأیگیریهای دو از سه برای افزایش اطمینان است. در منبع اصلی GE بیان شده که کنترل کنندههای دیجیتال سه پردازندهٔ ۱۶ بیتی با رویکرد SIFT (Fault Tolerance نرمافزاری) بهکار گرفته شدهاند تا سنسورهای حیاتی به صورت سهگانه خوانده شده و خروجیها در سطح کنتاکت و منطق رأیگیری شوند

ماژول حفاظتی مستقل نیز تشخیص سختافزاری سهگانه و قطع اضطراری برای افزایش سرعت بیش از حد و تشخیص شعله را انجام میدهد

ویژگیهای کلیدی در اطمینان و حفاظت

رأیگیری دو از سه در هستهٔ محافظتی: بردهای TCEA در هستهٔ P1، ضعیت اشیا مانند سرعت، شعله و ولتاژ را بررسی کرده و با رأیگیری دو از سه صمیمگیری میکنند. این روش احتمال خطای پردازشگر منفرد را از بین میبرد.

کنترلکنندههای سهگانه و سنسورهای سهگانه: سیستم شامل سه پردازندهٔ ۱۶ بیتی و سنسورهای سهگانه است که ورودیها و خروجیها را در سطوح مختلف (سولونوئیدها، سیگنالهای منطقی و دریچههای سروو) رأیگیری یکند

ماژول حفاظتی مستقل: این ماژول، تشخیص و قطع اضطراری سهگانهٔ سرعت بیش از حد و شعله را با سختافزار مستقل انجام میدهد و کارکرد همگامسازی ژنراتور با شبکه را نیز فراهم میآورد

قابلیت تشخیص و تعویض در زمان کار: سیستم Mark V دارای قابلیت عیبیابی داخلی، شامل تستهای «هنگام روشن شدن» و تستهای دستی، است که خطاها را تا سطح برد یا مدار سنسور مشخص میکند؛ همچنین امکان تعویض بردها در حالت آنلاین و تنظیم مقادیر در حین کار با رمز عبور ایمن فراهم شده است

ارتباطات و رابط کاربری

سیستم Mark V برای ارتباط داخلی و خارجی از شبکههای مختلفی بهره میگیرد:

Stage Link: شبکهای مبتنی بر ARCNET برای ارتباط بین رابط کاربر و هستهٔ R. برد AAHA با کانکتورهای BNC وظیفهٔ برقراری Stage Link را بر عهده دارد.

COREBUS: این شبکه ARCNET داخلی ارتباط بین هستهٔ R و هستههای I/O را فراهم میکند؛ برد PANA روی UCIA در هستهٔ R درایور این شبکه است.

IONET: شبکهٔ ارتباطی بین هستههای I/O و هستههای دیجیتال است که برد STCA آن را مدیریت میکند و سیگنالهای دیجیتال را به هستههای R1 یا R5 انتقال میدهد.

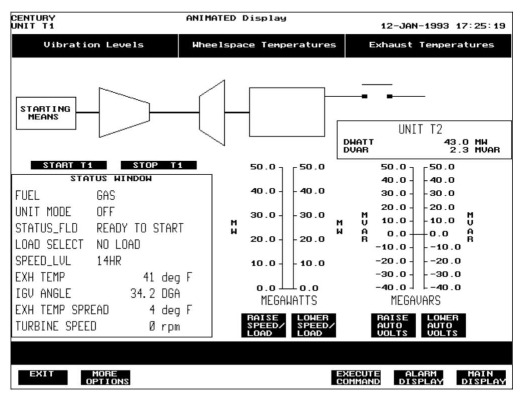

رابط کاربر: در نسخههای GE، رابط کاربر شامل مانیتور گرافیکی رنگی و صفحه کلید است که از طریق Common Data Processor با پردازندههای R، S و T ارتباط برقرار میکند. ارتباط دوطرفه اجازهٔ نمایش وضعیت، دریافت فرمانها و چاپ گزارشها را میدهد

در صورت قطع رابط اصلی، نمایشگر پشتیبان نصبشده در تابلو امکان ادامهٔ کار توربین را فراهم میسازد

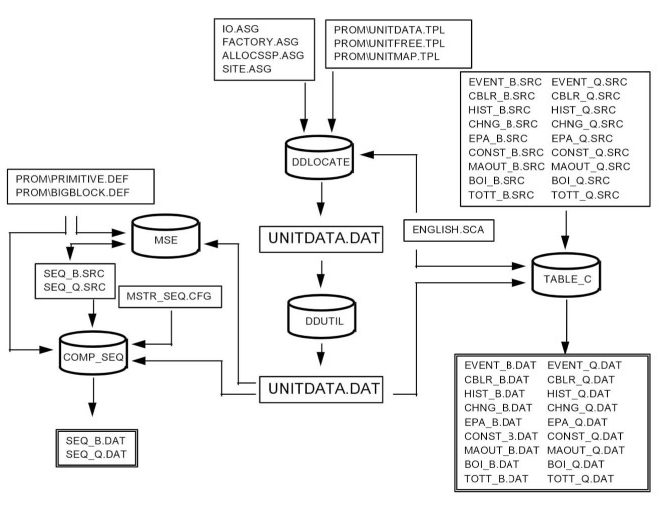

ساختار نرمافزاری و قابلیتهای پیکربندی

نرمافزار سیستم Mark V در حافظهٔ سختافزاری یا فلش در هستهٔ R ذخیره میشود و هنگام راهاندازی به RAM بارگذاری میشود. این نرم افزار شامل برنامههای Control Sequence Program (CSP) و بلوکهای بزرگ برای کنترل، پایش و حفاظت است و منطق کنترلی با رله لادر لاجیک ساخته میشود.

مزایای نرمافزار

تنظیم و بهینهسازی در حین کار: پارامترهای کنترلی، تنظیمات و ثابتها در هنگام کار قابل تنظیم هستند و با سیستم رمز عبور محافظت میشوند؛ امکان ایجاد تغییرات جزئی در توالی یا افزودن الگوریتمهای ساده بدون خاموش کردن توربین وجود دارد

ذخیرهسازی دادهها و پایگاه داده سیگنال: پردازندهٔ ۴۸۶DX در هستهٔ R، دسترسی به Control Signal Database را کنترل میکند؛ این پایگاه داده محل ذخیرهٔ مقادیر ورودی/خروجی، ثابتها و آلارمهاست.

بلوکهای عملیاتی و منطق رلهای: استفاده از بلوکهای عملکردی (Big Blocks) و منطق رلهای سبب استانداردسازی و سادگی توسعهٔ نرمافزار شده و امکان انتقال دانش و آموزش سریعتر را فراهم میکند.

قابلیت اطمینان و آمار عملکرد

گزارشهای GE بیان میکنند که سیستم Mark V با استفاده از معماری افزونه و تکنیکهای SIFT به میزان بیش از ۹۹٫۹ درصد اطمینان دست یافته و میانگین زمان بین خاموشیهای اجباری (MTBFO) آن حدود ۲۸٬۰۰۰ ساعت است

وجود سنسورها و کنترلرهای افزونه، حفاظت مستقل و امکان عیبیابی پیشرفته باعث شده این سیستم نسبت به نسلهای قبل (Mark IV) قابلیت اطمینان و نگهداری بهتری داشته باشد

نتیجهگیری

سیستم کنترل توربین GE Mark V که توسط شرکت پارس پرداز بومیسازی و تولید شده، با بهرهگیری از معماری مدولار، پردازندههای ۴۸۶DX، روش رأیگیری دو از سه و شبکههای ارتباطی Stage Link، COREBUS و IONET، یکی از پیشرفتهترین و قابلاعتمادترین راهکارهای کنترل توربین در ایران بهشمار میآید. قابلیت تشخیص و تعویض آنلاین قطعات، ساختار نرمافزاری بلوکی، و قابلیت تنظیمات در حین کار، این سیستم را به گزینهای ایدهآل برای انواع توربینهای گاز و بخار تبدیل کرده است. بومیسازی کامل این فناوری ضمن کاهش هزینهها و وابستگی خارجی، امکان پشتیبانی و توسعهٔ مستقل را برای صنایع نیروگاهی کشور فراهم میآورد.