برش لیزر در مکانیک

تعریف برش لیزر در مکانیک

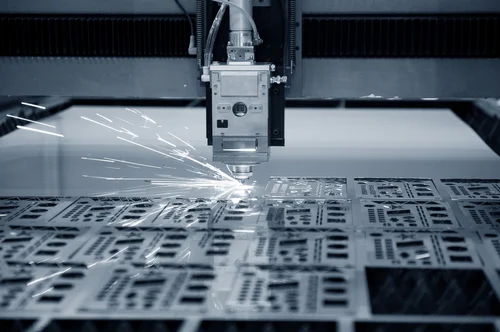

برش لیزر فرآیندی است که در آن پرتو نوری متمرکز (لیزر) با انرژی بسیار بالا به سطح برد تابانده میشود تا مواد (مانند فایبرگلاس، اپوکسی یا لایهٔ مسی) را تبخیر، ذوب یا جدا کند.

در صنعت PCB، از لیزر برای موارد زیر استفاده میشود:

برش دقیق لبههای برد

ایجاد سوراخهای میکروسکوپی (Microvias)

جدا کردن بردهای کوچک از پنلهای بزرگ

حکاکی یا مارکگذاری (Laser Engraving)

انواع لیزرهای مورد استفاده در برش

در صنعت ساخت PCB، معمولاً از چند نوع لیزر مختلف استفاده میشود که هرکدام ویژگیهای خاصی دارند:

| نوع لیزر | طول موج (نانومتر) | کاربرد |

|---|---|---|

| CO₂ لیزر | حدود ۱۰۶۰۰ نانومتر | برای برش مواد غیر فلزی مثل فایبرگلاس (FR4) |

| UV لیزر (فرابنفش) | حدود ۳۵۵ نانومتر | برای حکاکی ظریف و سوراخکاری دقیق |

| Fiber Laser (لیزر فیبری) | حدود ۱۰۶۰ نانومتر | برای برش فلزات و لایههای مسی |

ترکیب این فناوریها باعث میشود که تولیدکنندگان بتوانند بردهایی با دقت بالا، لبههای تمیز و تلرانس بسیار کم تولید کنند.

مراحل برش لیزر

طراحی مسیر برش:

ابتدا مسیرهای برش و محل سوراخها در نرمافزار طراحی PCB (مانند Altium Designer یا KiCad) مشخص میشود. سپس دادهها به فرمت G-code یا Gerber برای دستگاه لیزر ارسال میشوند.تنظیم پارامترهای لیزر:

شدت پرتو، سرعت برش، و فوکوس لیزر با توجه به ضخامت برد و نوع ماده تنظیم میشود.اجرای برش:

دستگاه لیزر بهصورت خودکار طبق مسیر طراحیشده عمل کرده و برشها را انجام میدهد. در این مرحله، گرمای لیزر ماده را ذوب یا تبخیر میکند و سطح تمیزی باقی میگذارد.بازرسی نهایی:

پس از برش، لبههای برد از نظر دقت، سوختگی یا تغییر رنگ بررسی میشوند. در صورت نیاز، لبهها تمیز یا پولیش میشوند.

مزایای استفاده از برش لیزر

دقت بسیار بالا: لیزر میتواند برشهایی با دقت تا چند میکرون ایجاد کند.

لبههای تمیز و بدون پرز: بدون نیاز به تماس مکانیکی، سطح کار صیقلی باقی میماند.

عدم فشار مکانیکی: برخلاف پانچ یا تراش، هیچ نیروی فیزیکی به برد وارد نمیشود.

انعطافپذیری در طراحی: میتوان طرحهای پیچیده و غیرمستطیلی را بهراحتی برش داد.

کاهش ضایعات مواد: بهدلیل دقت بالا، مواد کمتری دورریز میشوند.

قابلیت حکاکی و برچسبگذاری: لیزر علاوه بر برش، برای درج لوگو یا شمارهگذاری روی برد نیز استفاده میشود.

معایب و محدودیتها

هزینهٔ بالای تجهیزات: دستگاههای برش لیزری نسبت به پانچ یا CNC گرانتر هستند.

نیاز به تنظیم دقیق: فوکوس و توان پرتو باید متناسب با ضخامت و نوع ماده تنظیم شود.

احتمال سوختگی سطح: اگر توان لیزر بیش از حد باشد، ممکن است حاشیهٔ مسیر تغییر رنگ یا سوخته شود.

مناسب نبودن برای تولید انبوه بردهای ضخیم: در برخی بردهای چندلایه، لیزر به لایههای پایین نفوذ نمیکند.

کاربردهای برش لیزری در صنعت

تولید بردهای دقیق پزشکی و نظامی با مسیرهای ظریف و تلرانس پایین.

ساخت نمونههای اولیه (Prototype) در شرکتهای طراحی الکترونیک.

تولید بردهای انعطافپذیر (Flexible PCB) که به دقت بالا در برش نیاز دارند.

حکاکی شماره سریال، بارکد یا لوگوی شرکت روی سطح PCB.

برش بردهای کوچک از پنل اصلی (Depaneling) در خطوط تولید صنعتی.

آینده برش لیزری در صنعت

با پیشرفت فناوری لیزر و افزایش دقت و سرعت دستگاهها، انتظار میرود در آیندهٔ نزدیک، برش لیزری جایگزین کامل روشهای مکانیکی سنتی مانند پانچ و تراش در تولید PCB شود.

لیزرهای هوشمند امروزی میتوانند حتی برشهای چندلایه و ترکیبی انجام دهند و زمان تولید برد را تا چند برابر کاهش دهند.

همچنین با ظهور لیزرهای فوق سریع (Ultrafast Laser)، کیفیت سطح و لبهها به سطح نانومتری خواهد رسید.

نتیجهگیری

برش لیزری یکی از مدرنترین و دقیقترین روشها در تولید PCB است که با استفاده از فناوری پرتو نوری متمرکز، امکان برش و حکاکی بردهای الکترونیکی را با کیفیت بسیار بالا فراهم میکند.

این روش، علاوه بر کاهش ضایعات و افزایش سرعت تولید، به مهندسان اجازه میدهد تا بردهایی با طراحیهای پیچیده، ظریف و حرفهای بسازند.

به همین دلیل، امروزه برش لیزری به بخش جداییناپذیر از تولید PCBهای صنعتی، پزشکی و نظامی تبدیل شده است.